P173-卧式三面单工位组合钻床设计 下载积分:50 资料编号: P173

2.填写金额:50

3.添加备注,填写资料编号:

会有专人在15分钟内把资料发到您邮箱

备注:如果付款忘记填写资料编号,则发邮件时附带您的交易明细截图即可。

请耐心等待,如超过30分钟还没收到,请联系客服QQ:2363701252

作品描述

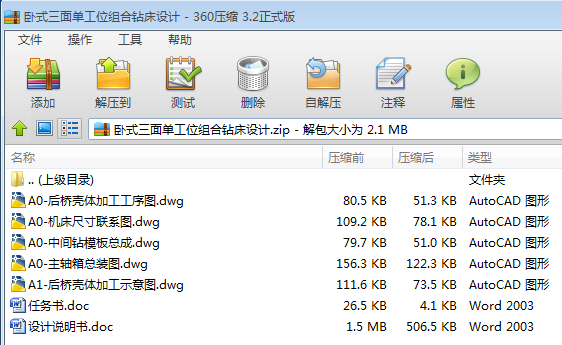

作品包括:

word版本说明书一份,共87页,约32000字

CAD版本图纸,共5张

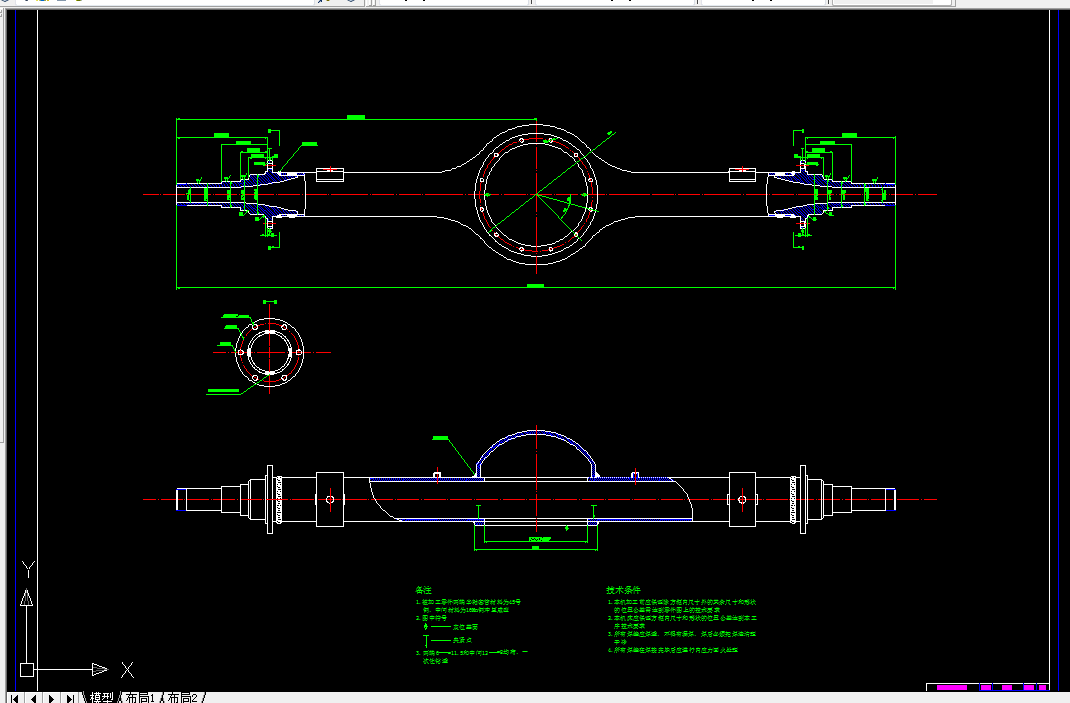

A0-后桥壳体加工工序图.dwg

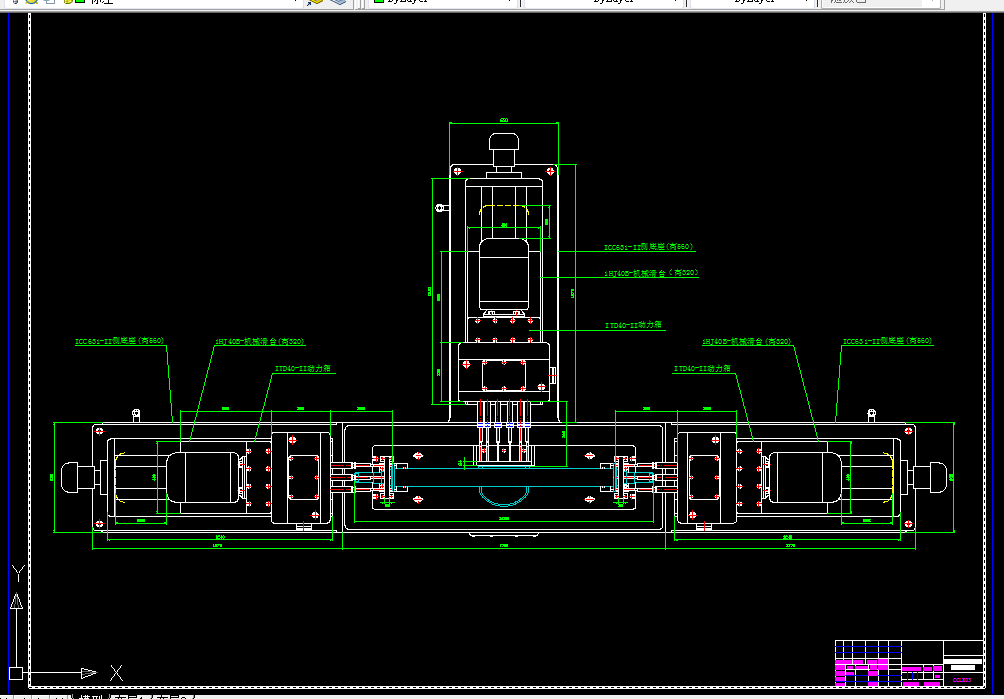

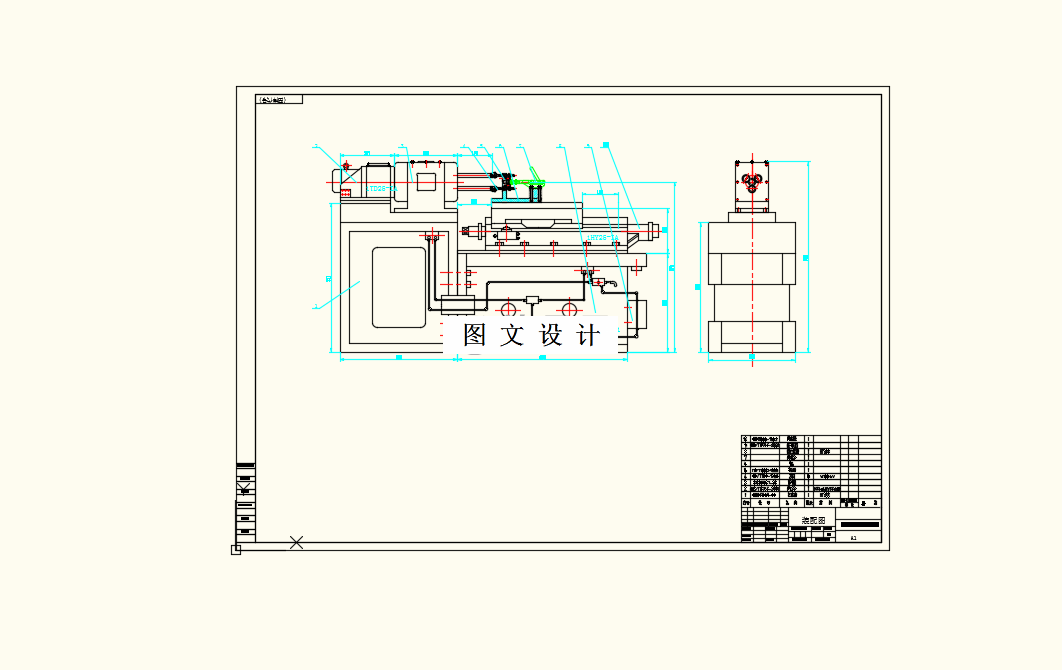

A0-机床尺寸联系图.dwg

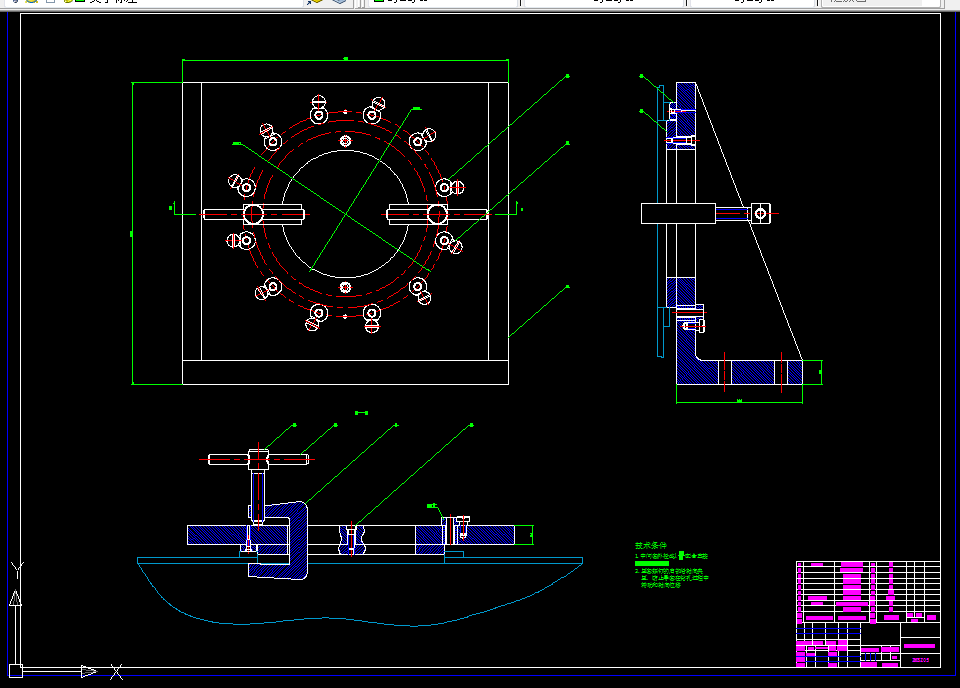

A0-中间钻模板总成.dwg

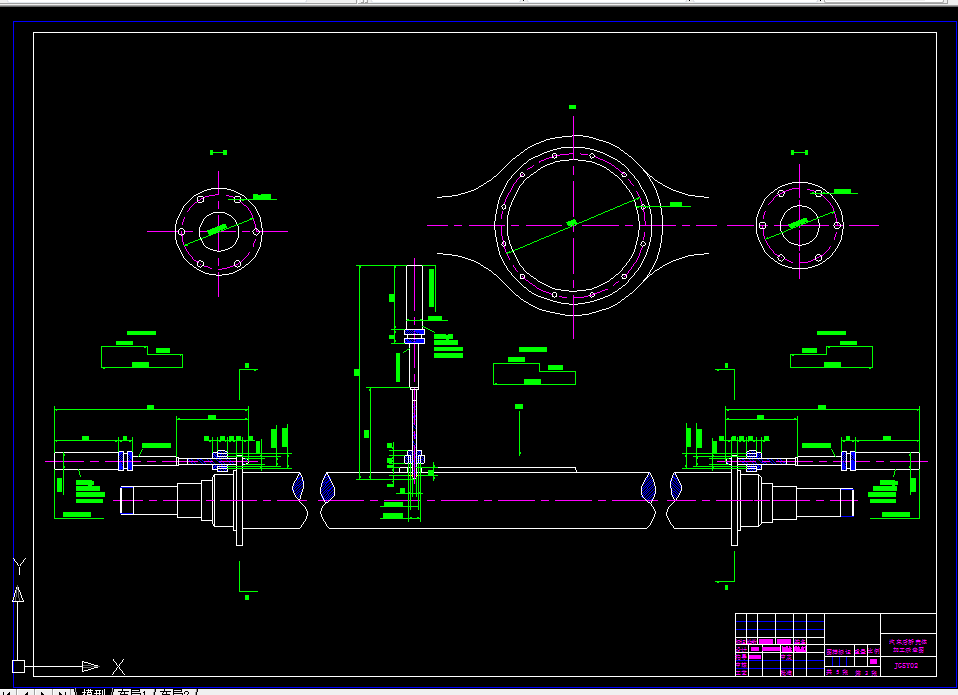

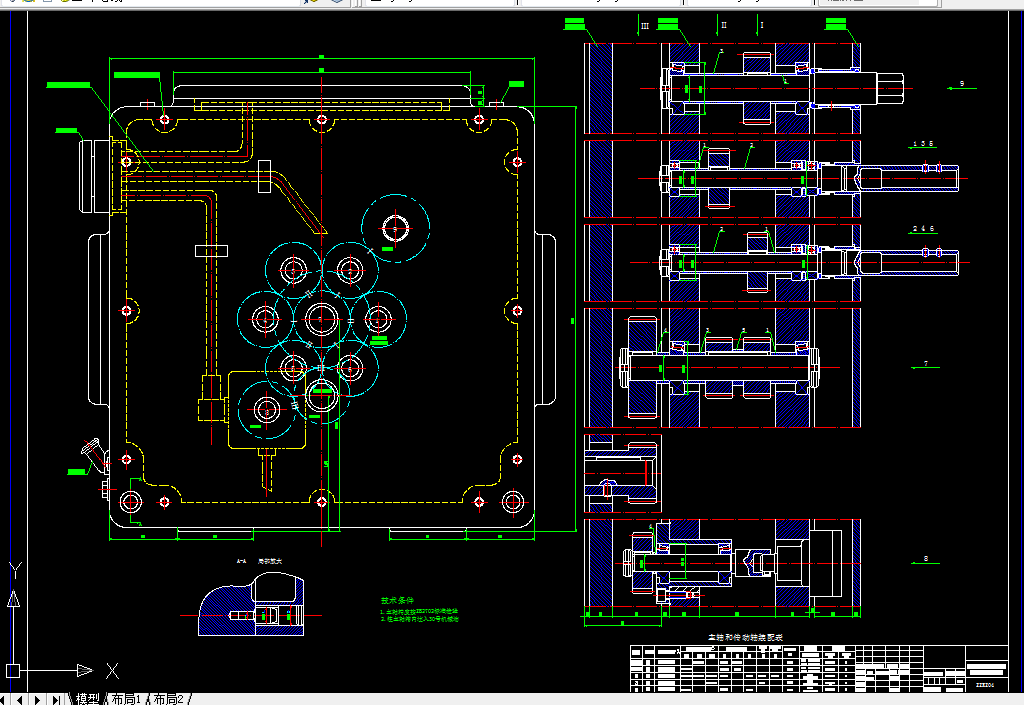

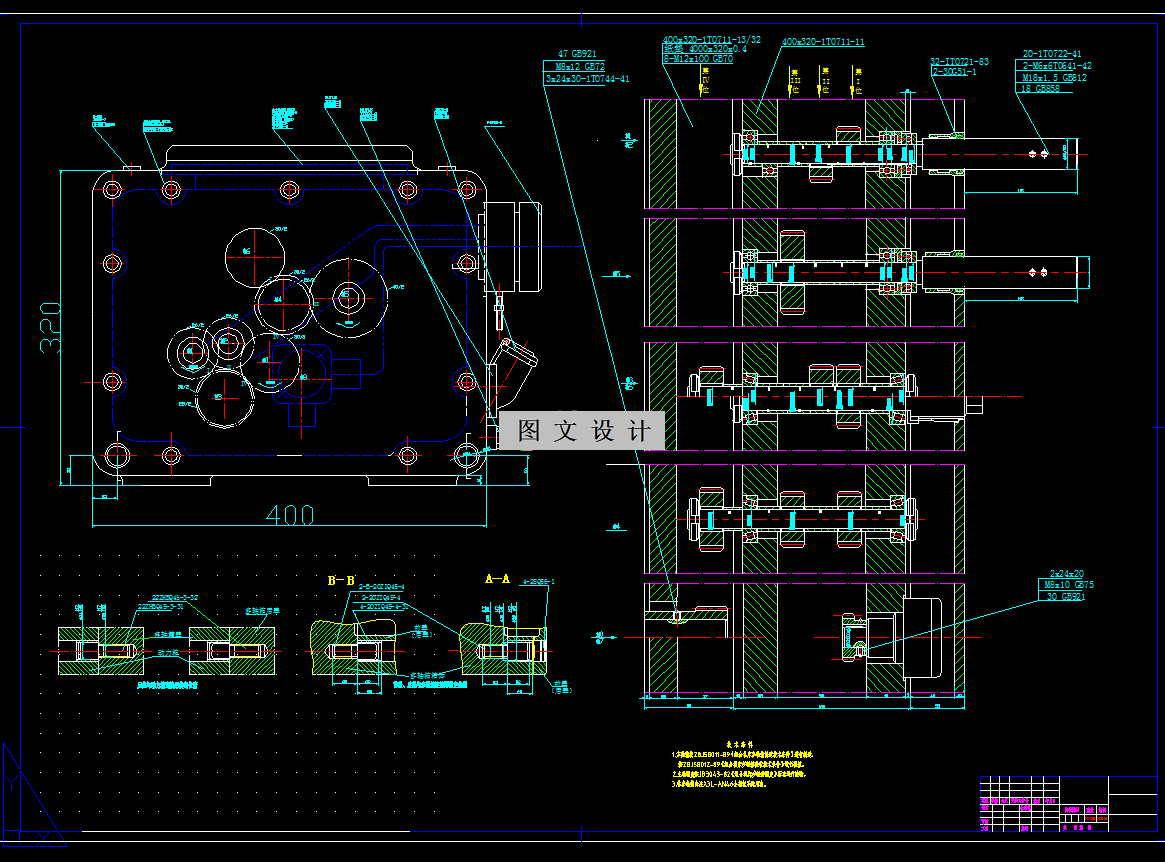

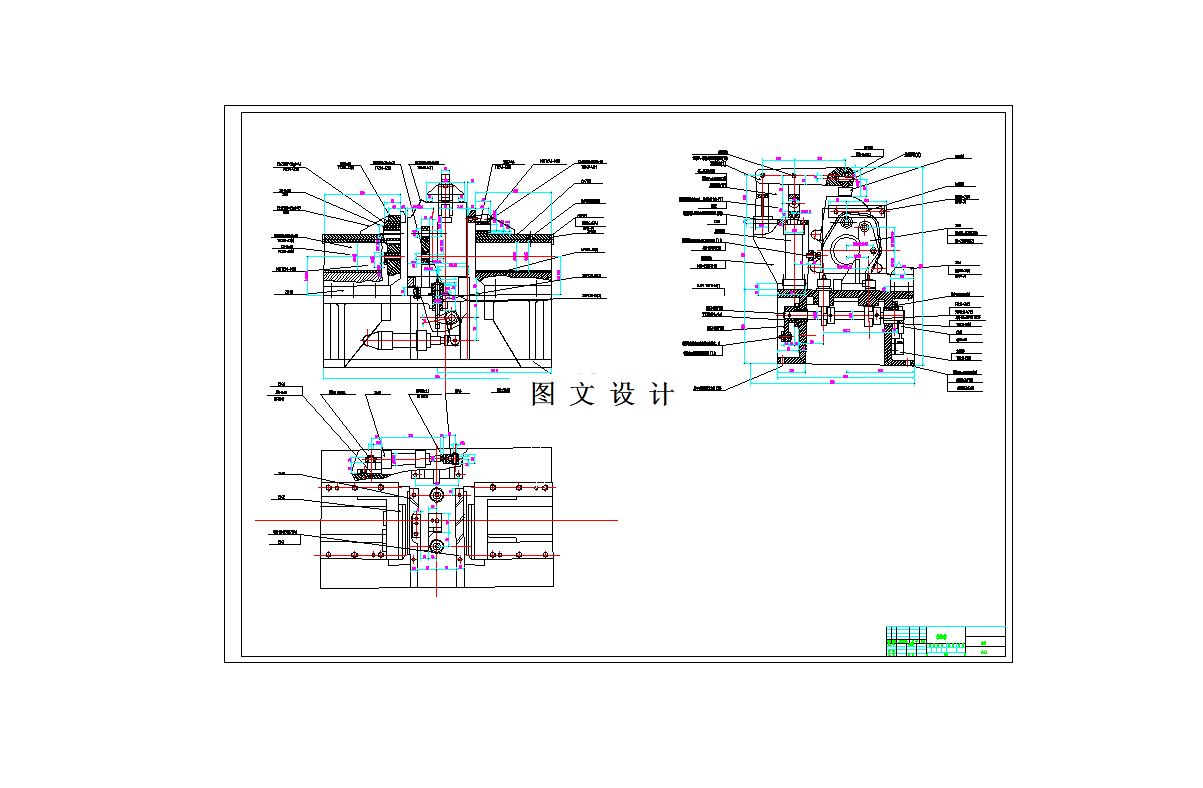

A0-主轴箱总装图.dwg

A1-后桥壳体加工示意图.dwg

摘 要

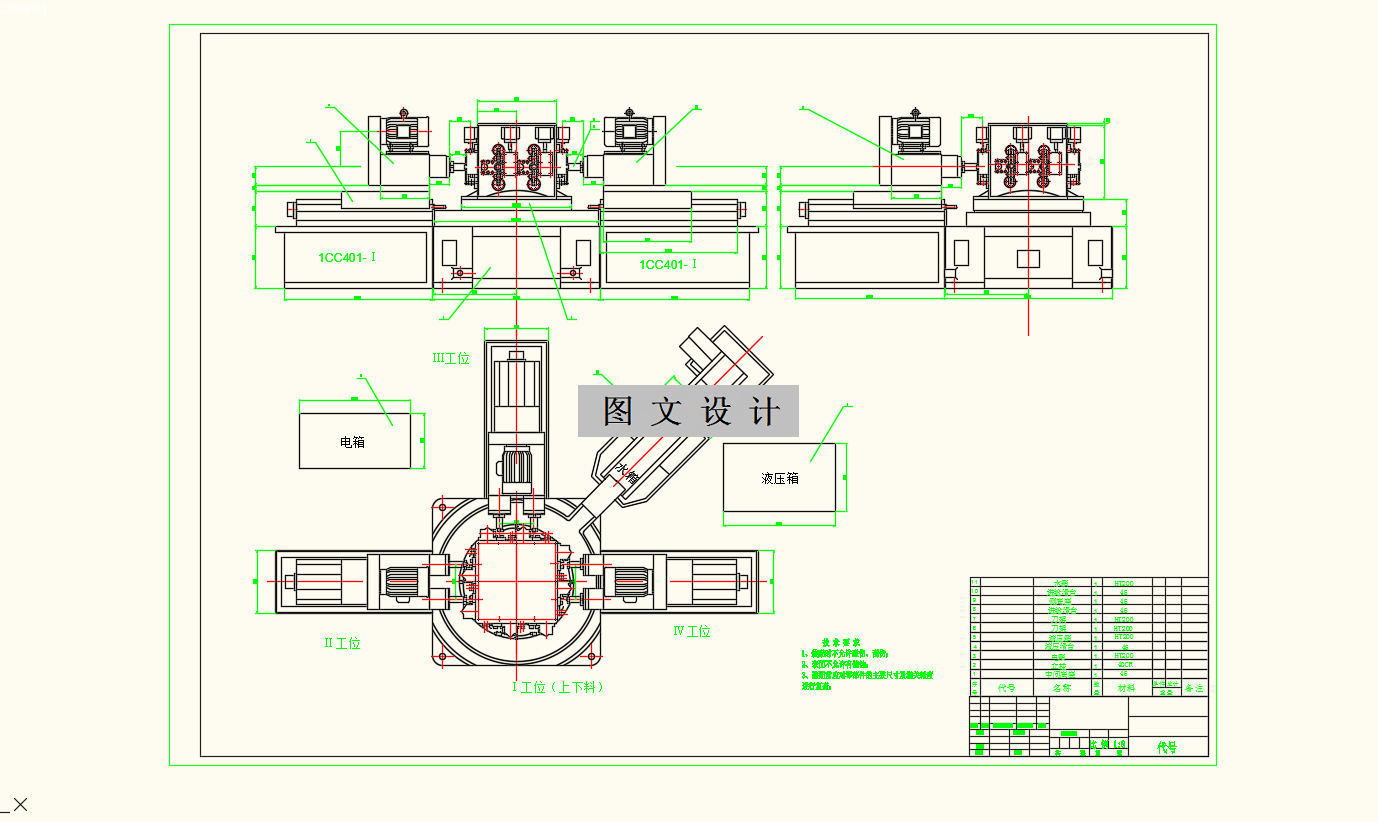

本次设计从企业实际需求出发,在全面分析被加工零件的结构特点、尺寸精度、被加工孔相互之间位置精度、表面粗糙度和技术要求的基础上,指出采用现有设备不仅工人劳动强度大,生产率低,而且零件加工精度难以保证。根据实际需要,研制出了卧式三面单工位组合钻床。

本文首先通过分析比较,确定了卧式三面单工位组合钻床的配置型式及结构的最佳方案,遵循机械设计中标准化、通用化、系列化原则,给出机床的总体设计,按照设计组合机床“三图一卡”的原则绘制出代表机床总体设计的被加工零件工序图、加工示意图、机床联系尺寸图和生产率计算卡。由于在本台组合钻床上需同时加工三个部位共24个孔,不仅孔多、间距小,采用常规方法排箱无法实现三个加工部位孔的工序集中的加工方案。本钻床的主轴箱传动系统通过采用变位齿轮和滚珠轴承等结构方面的创新设计,将常规方法下不能完成的排箱成为可能。

关键词: 组合钻床、主轴箱、夹具设计、传动设计

目 录

摘 要……………………………………………………………………………I

Abstract …………………………………………………………………………II

第1章 绪论 ……………………………………………………………………1

1.1 论文背景及研究意义 ………………………………………………1

1.2 组合机床发展概况 …………………………………………………1

1.2.1 组合机床的由来 ……………………………………………1

1.2.2 组合机床技术装备现状与发展趋势 ………………………2

1.3 设计研究的主要内容 ………………………………………………3

第2章 卧式三面组合钻床总体设计 …………………………………………4

2.1 组合钻床工艺方案的制定 …………………………………………4

2.1.1 工艺过程和加工精度的要求 ………………………………4

2.1.2 加工零件的特点 ……………………………………………4

2.1.3 定位基准及加压部位的选择 ………………………………4

2.1.4 孔间中心距的影响 …………………………………………4

2.1.5 工件的生产方式 ……………………………………………5

2.2 组合钻床配置形式及结构方案的确定 ……………………………5

2.2.1 加工精度 ……………………………………………………5

2.2.2 机床生产率 …………………………………………………5

2.2.3 被加工件的尺寸、形状、加工部位的特征 ………………5

2.2.4 操作的方便性 ………………………………………………5

2.2.5 夹具形式对机床方案的影响 ………………………………5

2.3 主要参数的计算 ……………………………………………………5

2.3.1 确定切削用量、计算各主轴转速 …………………………5

2.3.2 确定切削三要素 ……………………………………………7

2.4 组合机床总体设计 …………………………………………………8

2.4.1 被加工零件工序图 …………………………………………8

2.4.2 加工示意图的设计 …………………………………………8

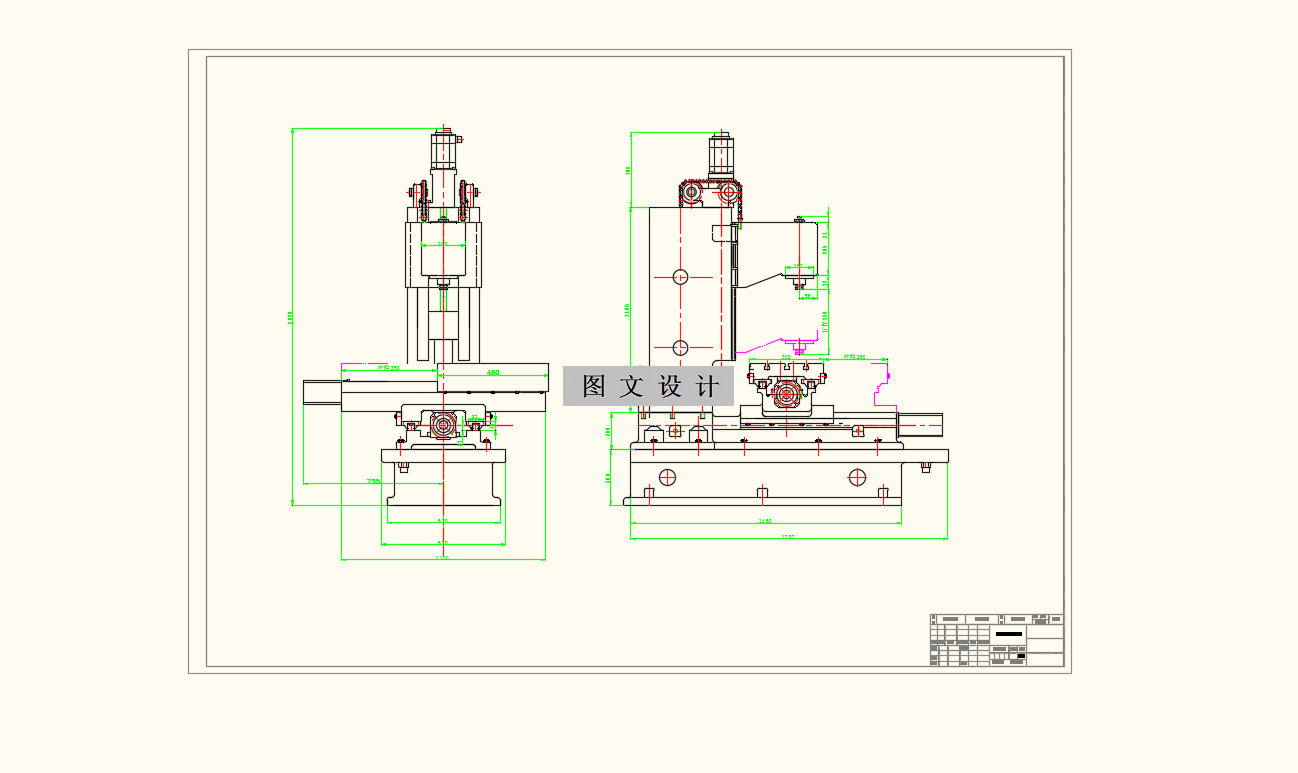

2.4.3 机床联系尺寸图的绘制……………………………………13

2.4.4 经济性分析…………………………………………………17

第3章 主轴箱设计……………………………………………………………21

3.1 主轴箱设计的原始依据……………………………………………21

3.2 主轴箱传动系统的设计及计算……………………………………21

3.2.1 传动路线拟定思路…………………………………………23

3.2.2 分配传动比、初定传动轴位置、确定齿轮齿数…………24

3.2.3 修正各主轴转速、切削速度、主轴每转进给量…………27

3.3 主轴箱通用轴类零件选择…………………………………………28

3.3.1 确定传动轴的直径及选材…………………………………28

3.3.2 主轴及通用传动轴结构型式的选择方案…………………29

3.3.3 通用齿轮及其他通用件……………………………………29

3.4 轴和齿轮的校核……………………………………………………29

3.4.1 主轴的力学计算模型………………………………………29

3.4.2 齿轮模数的验算……………………………………………36

3.5 主轴箱坐标的计算…………………………………………………38

3.5.1 主轴箱坐标系原点的确定…………………………………38

3.6 变位齿轮设计………………………………………………………45

第4章 夹具设计………………………………………………………………47

4.1 定位支承系统设计…………………………………………………47

4.1.1 定位支承系统的设计原则…………………………………47

4.1.2 定位支承元件及其布置……………………………………47

4.2 导向装置设计………………………………………………………48

4.2.1 导向装置的作用……………………………………………48

4.2.2 导向装置的类型选择………………………………………48

4.2.3 固定式导套的设计…………………………………………48

4.3 夹紧机构设计………………………………………………………49

4.3.1 夹紧方案的确定……………………………………………49

4.3.2 夹紧力的计算………………………………………………49

第5章 专题……………………………………………………………………52

5.1 确定毛坯的制造形式………………………………………………52

5.1.1 车桥焊接工艺………………………………………………52

5.1.2 汽车后桥焊接设备…………………………………………52

5.1.3 基准的选择…………………………………………………52

5.2 工艺路线的拟定……………………………………………………52

5.3 机械加工余量,工序尺寸及毛坯尺寸的确定……………………53

结束语 …………………………………………………………………………62

致 谢 …………………………………………………………………………63

参考文献 ………………………………………………………………………64

附录1外文译文 ………………………………………………………………65

附录2外文原文 ………………………………………………………………72

温馨提示:

1、题目前面的备注【字母数字编号】为本站整理分类的编号,与课题内容无关,请选题时忽视;

2、若题目上备注三维,则表示文件里包含三维源文件,由于三维组成零件数量较多,为保证预览截图的简洁性,本站将三维文件夹进行了打包。三维及CAD预览截图,均为本站电脑打开软件进行截图的,保证能够打开,下载原件超高清,下载后解压即可;

3、本站所有资源如无特殊说明,都需要本地电脑安装Office2007。图纸软件为AutoCAD,PROE,UG,SolidWorks,CATIA等;

4、本站所有图文资料仅供用户学习参考,不作为任何商用或其他用途;

5、本站不保证下载资源的准确性、安全性和完整性, 不包修改,不支持退换,同时也不承担用户因使用这些下载资源对自己和他人造成任何形式的伤害或损失;

6、 下载文件中如有侵权或不适当内容,请与我们联系,我们立即纠正。