Z1367-冰箱盒注塑模具设计【含模流分析及UG三维图】 下载积分:150 资料编号: Z1367

2.填写金额:150

3.添加备注,填写资料编号:

会有专人在15分钟内把资料发到您邮箱

备注:如果付款忘记填写资料编号,则发邮件时附带您的交易明细截图即可。

请耐心等待,如超过30分钟还没收到,请联系客服QQ:2363701252

作品描述

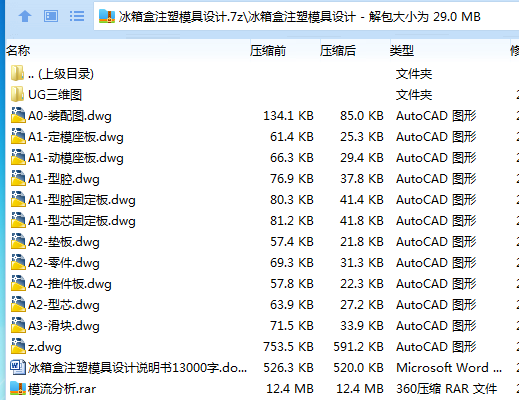

作品包括:

Word版说明书1份,共39页,约13000字

CAD版本图纸,共11张

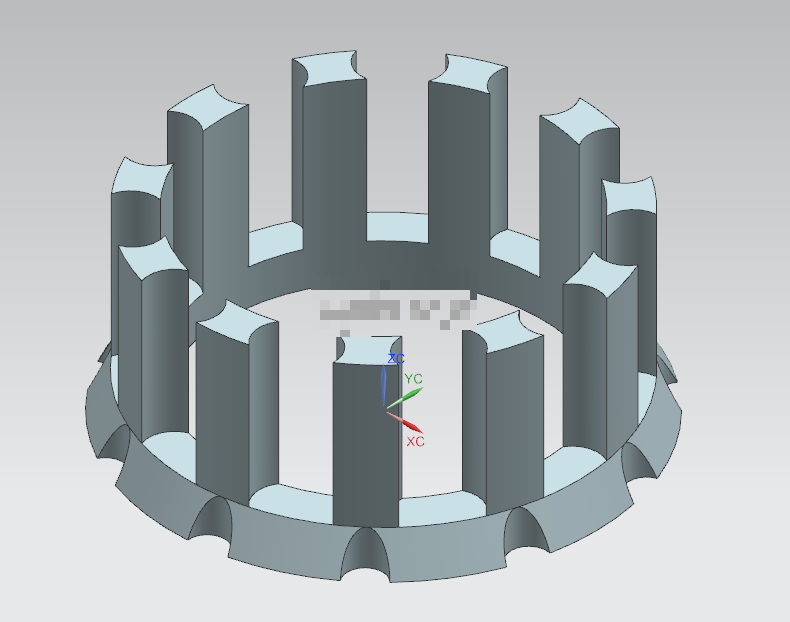

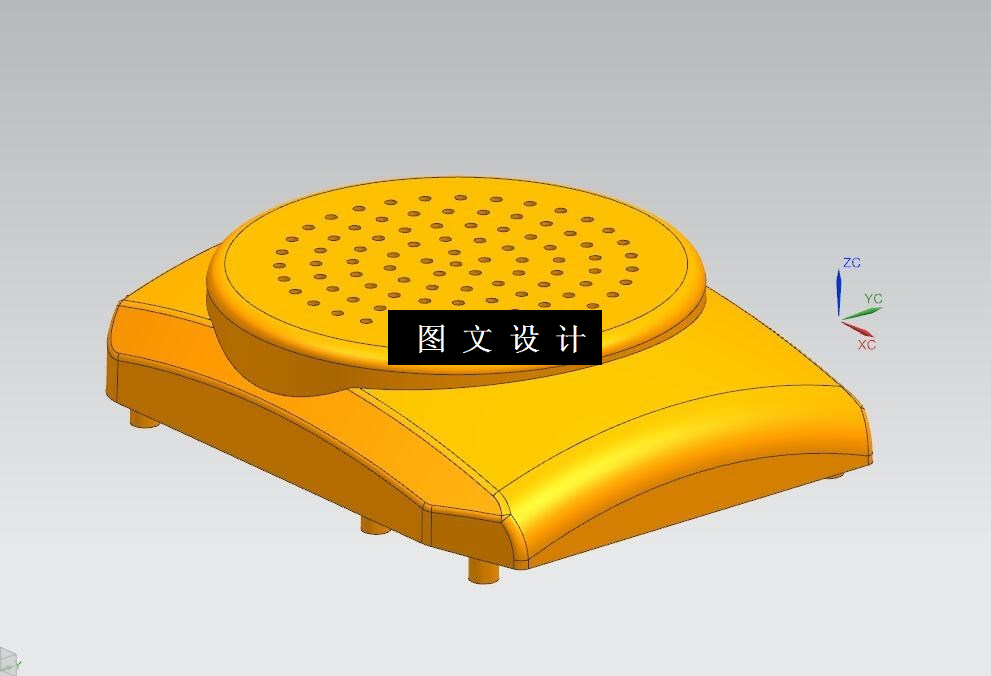

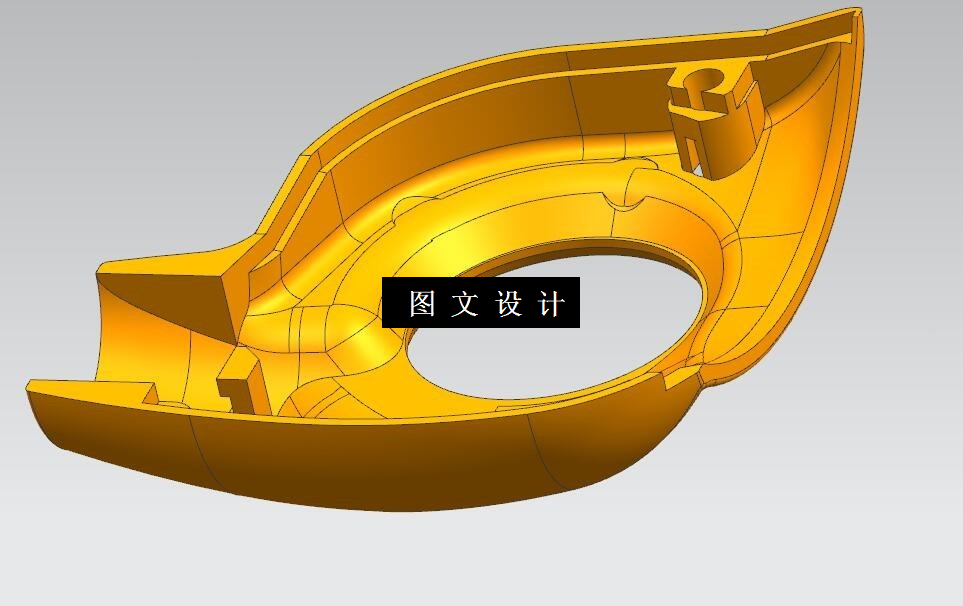

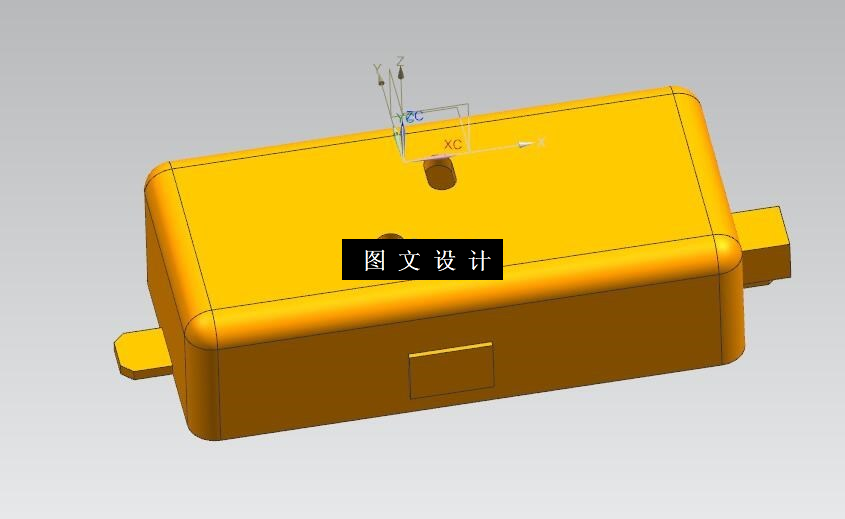

UG三维图一份

模流分析一份

摘要

在传统形势下关于机械产品的零部件的产品设计,还有相关的模具设计还有加工许多都是通过2D工程图样来通过技术工程师的不断试验摸索来加以完成的。由此开发出来的产品有如下缺点;由此摸索试验加工出来的产品实际数据精度不足而且开发时间过长不足以应对市场需求,再者在研发的过程中还需要不断地修正产品的设计以及相配套的模具。一个设计周期下来,不光是人工成本还是时间成本都是很大的。然而应用现代CAD/CAE/CAM软件UG来实现相关产品零部件的三维建模设计以及相适应的注塑模具设计大大节省了人工时间上的成本,与此可以缩短设计研发周期使企业获得研发上的优势,可以用节省下的时间进行产品的校核与改良。

本设计介绍了冰箱盒注射成型的基本过程,对注塑产品提出了基本的设计原则;详细介绍了塑件成型工艺设计,注射机的选择,浇注系统的的设计,成型零件的结构设计,脱模推出机构的设计,冷却系统的设计的过程。通过本次设计,使我掌握了注塑模具设计的全过程,同时也提高了运用CAD绘制复杂装配图的能力。

关键词:UG、注塑模具设计、冰箱盒

目录

摘要 I

ABSTRACT II

第一章 绪论 1

1.1注塑成形的概述 1

1.1.1我国注塑成形的发展情况 1

1.1.2国外注塑成形的发展情况 2

1.1.3我国注塑成形中存在的问题以及未来发展分析 2

1.2本课题研究内容 3

第二章 塑件设计及分析 5

2.1 塑件材料性能 5

2.1.1 材料主要性能指标 5

2.1.2 材料注塑成型工艺参数 6

2.2 塑件分析 6

2.2.1 制品形状 7

2.2.2 尺寸精度 7

2.2.3 表面质量 7

2.2.4 拔模斜度 7

2.3 成型设备 7

2.4计算制品的体积和质量 7

2.4.1表面质量的分析 7

2.4.2塑件的体积重量 7

3 注射机及成型方案的确定 9

3.1 注射机的确定 9

3.2 成型方案的确定 10

3.3注塑机重要参数的校核 10

3.3.1注塑容量的校核 10

3.3.2注射压力的校核 10

3.3.3锁模力的校核 11

3.3.4开模行程的校核 11

4.注塑成型模具设计 12

4.1确定型腔数目 12

4.2分型面选择 12

4.3浇注系统 13

4.3.1主流道 13

4.3.2分流道 13

4.3.3浇口 13

4.3.4浇口套及定位环 14

4.4成型零部件 14

4.4.1成型零件结构设计 14

4.4.2成型零件工作尺寸的计算 14

4.4.3 型腔壁厚与底板厚度计算 15

4.5导向及定位机构 16

4.5.1导向机构的设计 16

4.5.2导柱导套材料的选择和热处理 17

4.6 脱模机构 17

4.6.1脱模力计算 17

4.6.2脱模机构的选择与设计 18

4.6.3推出机构的复位 19

4.7 抽芯机构设计 19

4.7.1 抽芯距S 19

4.7.2 倾斜角α的确定 20

4.7.3滑块的设计 20

4.8冷却系统 20

4.8.1冷却系统的设计原则 20

4.8.2冷却回路的设计 21

5. 模流分析 22

6模具安装参数校核 27

6.1开模行程的校核 27

6.2模具外形尺寸的校核 27

6.3模具厚度校核 27

6.4顶出部分的校核 27

6.5注射机定位孔与模具浇口套外圈配合的校核 27

7 模具工作过程分析 28

设计小结 29

致谢 30

参考文献 31

温馨提示:

1、题目前面的备注【字母数字编号】为本站整理分类的编号,与课题内容无关,请选题时忽视;

2、若题目上备注三维,则表示文件里包含三维源文件,由于三维组成零件数量较多,为保证预览截图的简洁性,本站将三维文件夹进行了打包。三维及CAD预览截图,均为本站电脑打开软件进行截图的,保证能够打开,下载原件超高清,下载后解压即可;

3、本站所有资源如无特殊说明,都需要本地电脑安装Office2007。图纸软件为AutoCAD,PROE,UG,SolidWorks,CATIA等;

4、本站所有图文资料仅供用户学习参考,不作为任何商用或其他用途;

5、本站不保证下载资源的准确性、安全性和完整性, 不包修改,不支持退换,同时也不承担用户因使用这些下载资源对自己和他人造成任何形式的伤害或损失;

6、 下载文件中如有侵权或不适当内容,请与我们联系,我们立即纠正。