P369-熔胶座移动板铸造工艺设计 下载积分:50 资料编号: P369

2.填写金额:50

3.添加备注,填写资料编号:

会有专人在15分钟内把资料发到您邮箱

备注:如果付款忘记填写资料编号,则发邮件时附带您的交易明细截图即可。

请耐心等待,如超过30分钟还没收到,请联系客服QQ:2363701252

作品描述

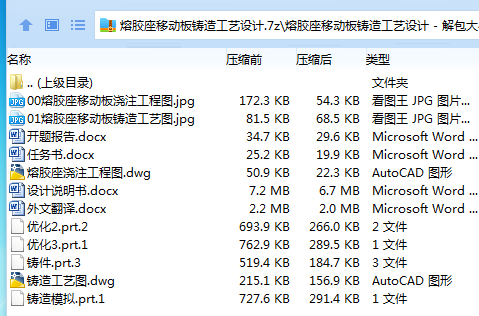

作品包括:

Word版说明书1份,共44页,约12000字

任务书一份

开题报告一份

外文翻译一份

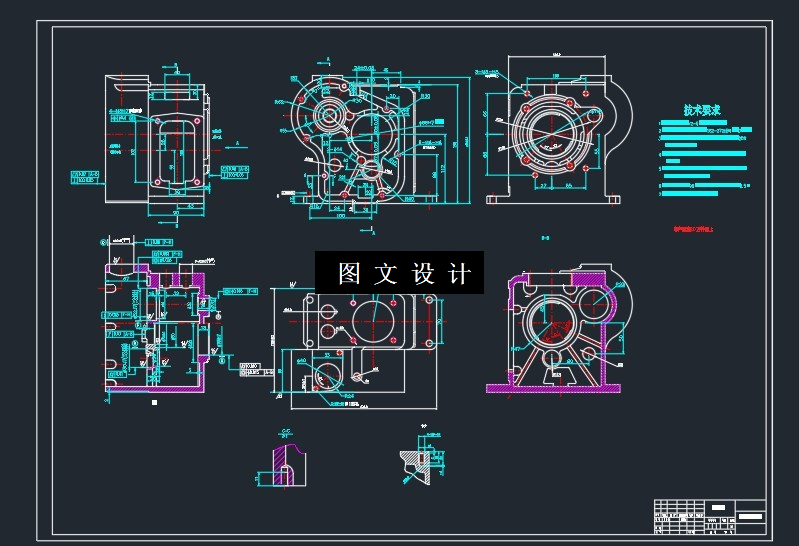

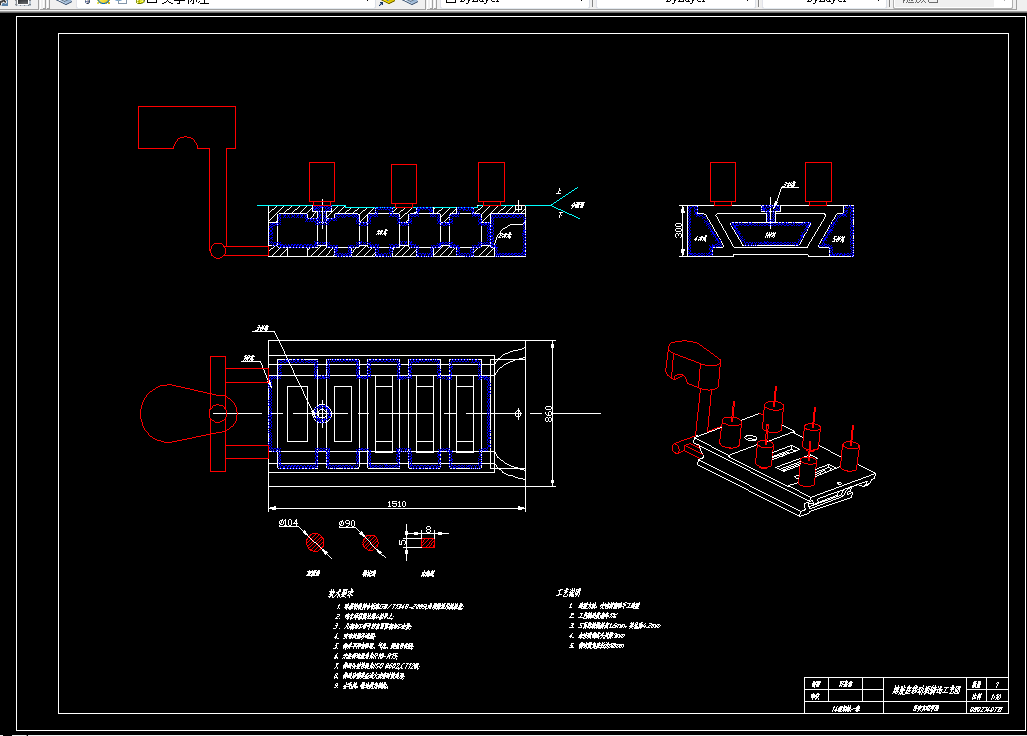

CAD版本图纸,共2张

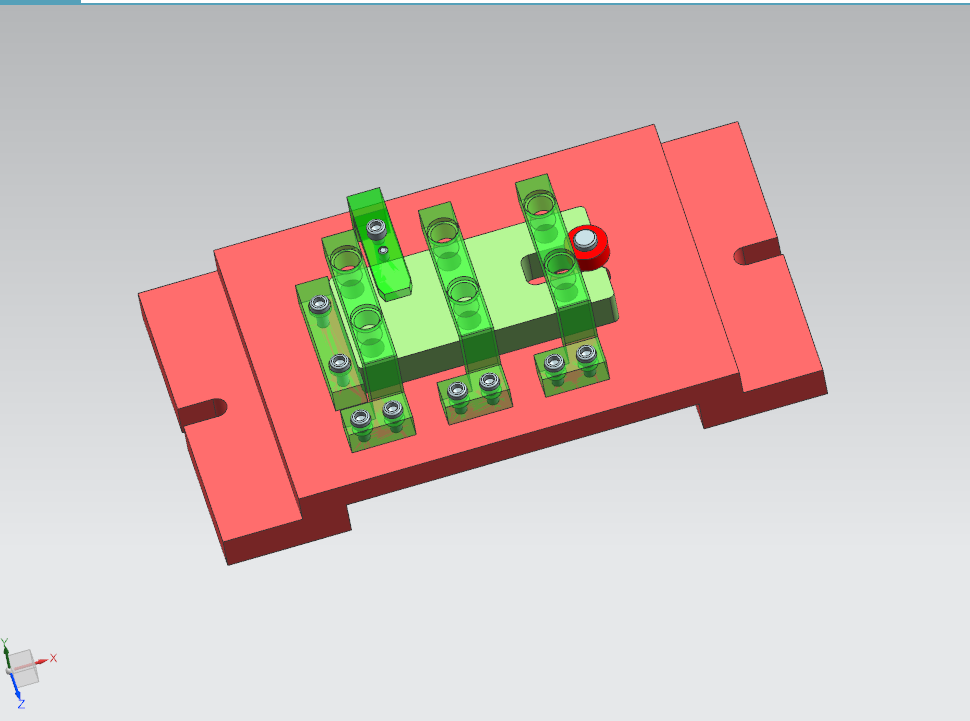

Creo三维图一份

摘要

铸造就是通过熔炼金属、浇注等步骤来制造出所需的金属零件毛坯。在整个 制造业中用铸造的方法所生产的毛坯零件,在数量和吨位上迄今仍是最多的。而 铸造工艺就是铸造生产的核心,也是能否生产优质铸件的关键所在。

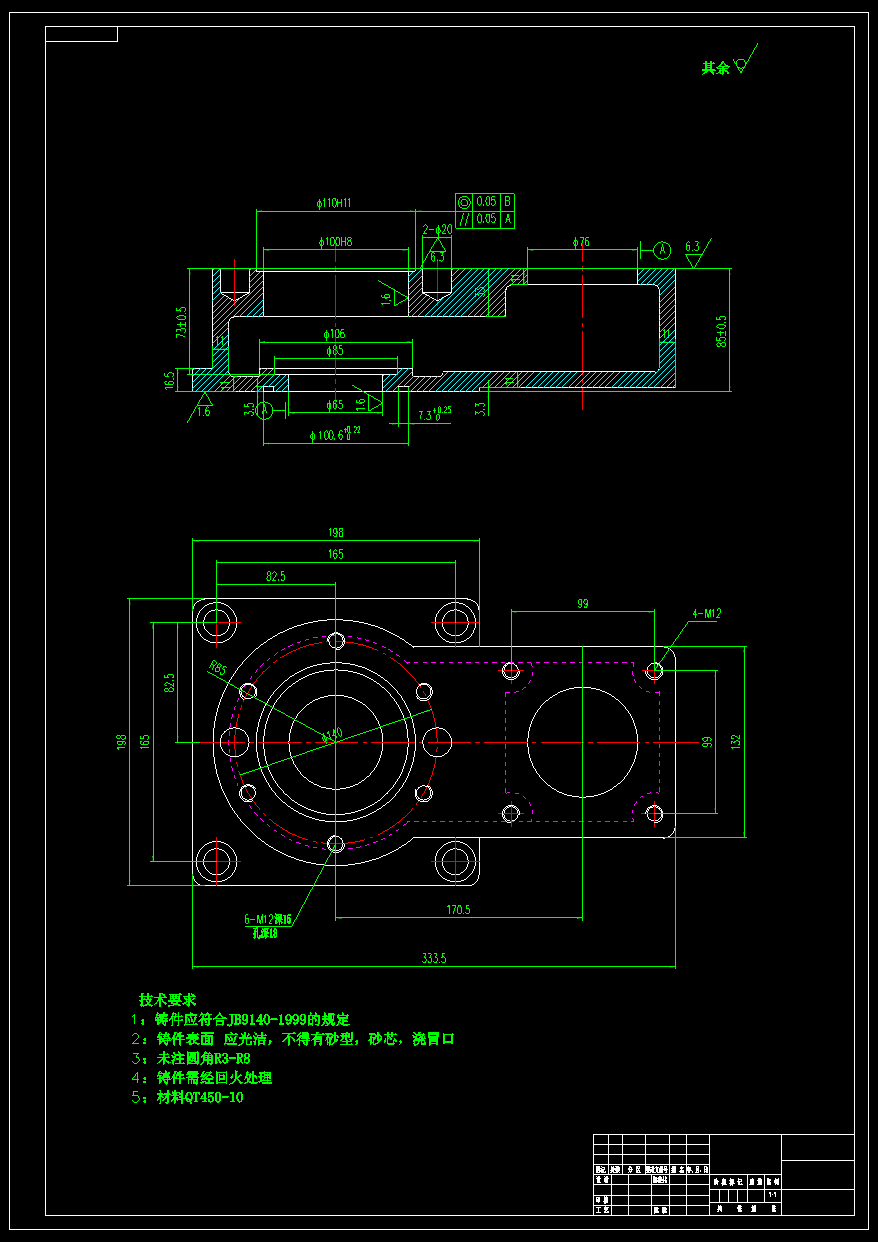

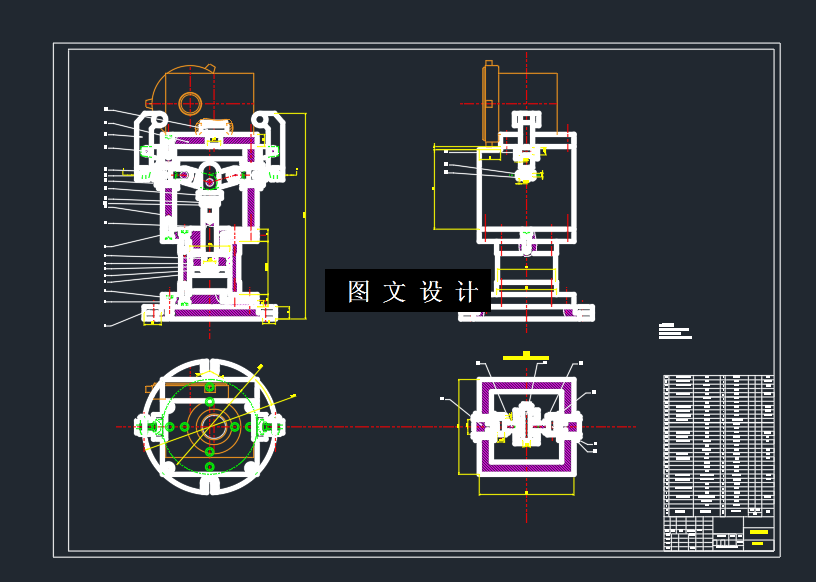

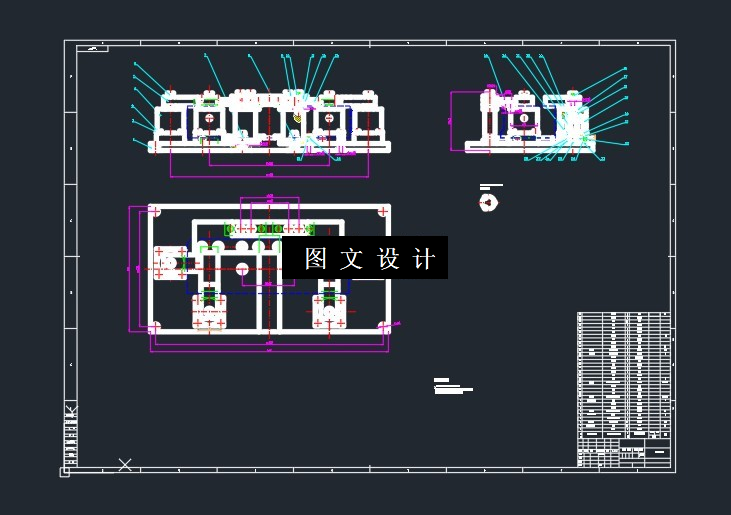

本次进行设计的零件为熔胶座移动板,采用重力铸造,呋喃树脂自硬砂造型。 用 CREO 创建了零件的实体模型,采用手工造型造芯的生产方法,参考零件技术 要求,工作条件等因素,计算确定了零件的各项工艺参数,确定了铸件的浇铸位 置和分型面还有浇铸系统各组元的截面尺寸以及补缩系统。

在以上工艺的前提下,应用 Z-CAST 软件对整个系统进行剖分网格,进行了 零件充型及凝固过程的数值模拟,优化铸造工艺,消除或减少了铸造缺陷,最后 确定最终的铸造工艺方案。

关键词:铸造工艺设计,球墨铸铁件,呋喃树脂自硬砂,铸造模拟

目录

摘要 I

abstract II

目录 III

1.绪论 1

1.1 课题背景及目的 1

1.2 铸造的发展现状和发展趋势 1

1.2.1 国外现状与发展趋势 1

1.2.2 我国铸造业的现状与发展趋势 2

1.3 小结 3

2.零件的技术要求及工艺性分析 5

2.1 零件的尺寸及要求 5

2.1.1 零件的尺寸 5

2.2.2 零件技术要求分析 5

2.2 零件的结构分析 6

2.2.1 零件的最小壁厚分析 6

2.2.2 零件各壁间的过渡 6

2.3 零件的预留尺寸 7

2.3.1 机械加工余量 7

2.3.2 起模斜度 8

2.3.3 铸造收缩率 8

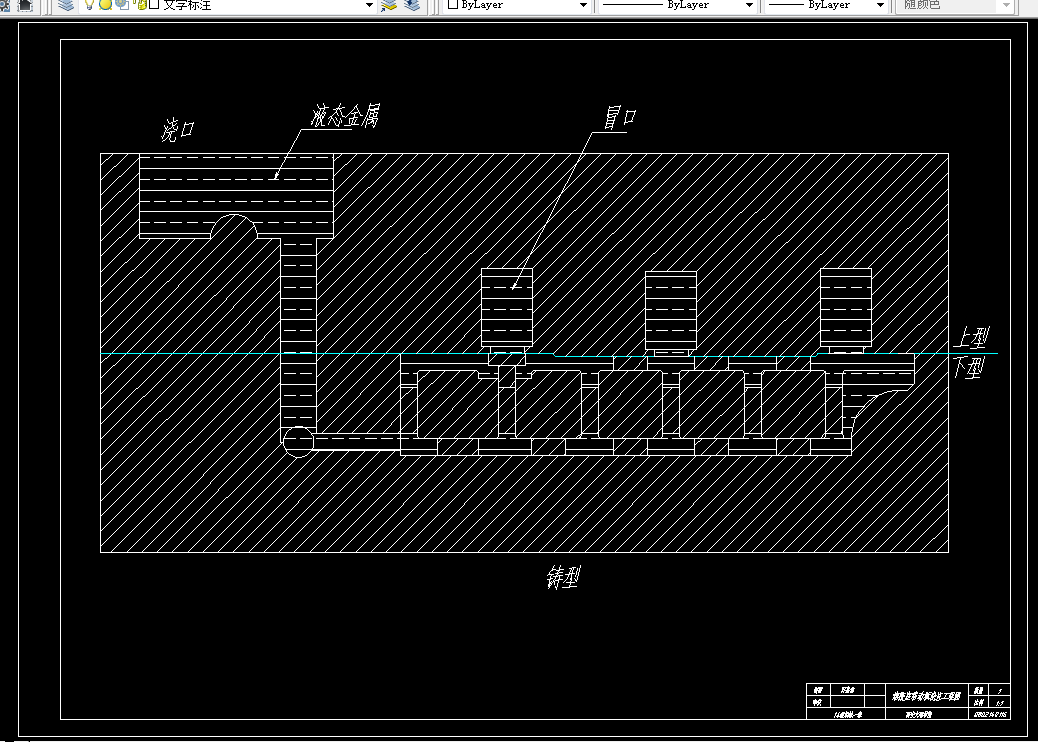

2.4 浇注系统的设计 9

2.4.1 浇注位置 9

2.4.2 分型面的确定 10

2.4.3 浇注系统的类型和结构 11

2.4.4 浇注系统中各结构尺寸 11

2.4.5 补缩系统 13

2.5 砂芯 15

2.5.1 砂芯的设计 15

2.5.2 砂芯的组装 16

2.6 小结 16

3.铸造工艺模拟仿真 17

3.1 铸造工艺的模拟 17

3.1.1 初方案铸造充型分析 17

3.1.2 铸件的温度场分析 18

3.2 铸造工艺的缺陷分析 21

3.3 小结 22

4.工艺优化 23

4.1 优化方案一初次改变浇注位置 23

4.1.1 优化方案一温度场分析 23

4.1.2 优化方案一的缺陷分析 25

4.2 方案一的初步改进 25

4.2.1 改进后的铸件模拟分析 26

4.2.2 改进后的模拟缺陷分析 27

4.2.3 再次加大冒口和冷铁尺寸 28

4.3 优化二-再次改变浇注位置 29

4.3.1 方案二铸造模拟分析 30

4.3.2 改变冒口高度并增加冒口 31

4.3.3 再次增大冒口 31

4.3.4 增大冒口后的温度场 32

4.3.5 增大冒口后铸件缺陷分析 33

4.3.6 铸件充型模拟 33

4.3.7 铸件的工艺出品率 34

4.4 小结 34

总结 35

参考文献 36

致谢 37

温馨提示:

1、题目前面的备注【字母数字编号】为本站整理分类的编号,与课题内容无关,请选题时忽视;

2、若题目上备注三维,则表示文件里包含三维源文件,由于三维组成零件数量较多,为保证预览截图的简洁性,本站将三维文件夹进行了打包。三维及CAD预览截图,均为本站电脑打开软件进行截图的,保证能够打开,下载原件超高清,下载后解压即可;

3、本站所有资源如无特殊说明,都需要本地电脑安装Office2007。图纸软件为AutoCAD,PROE,UG,SolidWorks,CATIA等;

4、本站所有图文资料仅供用户学习参考,不作为任何商用或其他用途;

5、本站不保证下载资源的准确性、安全性和完整性, 不包修改,不支持退换,同时也不承担用户因使用这些下载资源对自己和他人造成任何形式的伤害或损失;

6、 下载文件中如有侵权或不适当内容,请与我们联系,我们立即纠正。

![HN011-拨叉[831002]工艺及铣M22螺纹孔端面夹具设计](uploadfiles/image/202503/166.gif)